In unserem Linear-Fertigungscenter werden Wellen und Schienen nach Kundenvorgaben in Kleinserien und in kürzester Zeit bearbeitet. Unser Maschinenpark zählt 15 Großgeräte, bestehend aus CNC-Bearbeitungszentren, Drehmaschinen, Sägeautomaten, Bohrmaschinen und wird durch die Möglichkeiten von Folgebearbeitungen und Feinbearbeitungen ergänzt.

Für einfache Anwendungen und gängige Materialien ist eine Folgebearbeitung nicht zwingend notwendig. Hingegen setzen anspruchsvolle Anwendungen eine hohe Präzision voraus. Diese kann bei induktionsgehärteten Oberflächen und bei der Feinbearbeitung von Wellen- und Spindel-Enden erreicht werden.

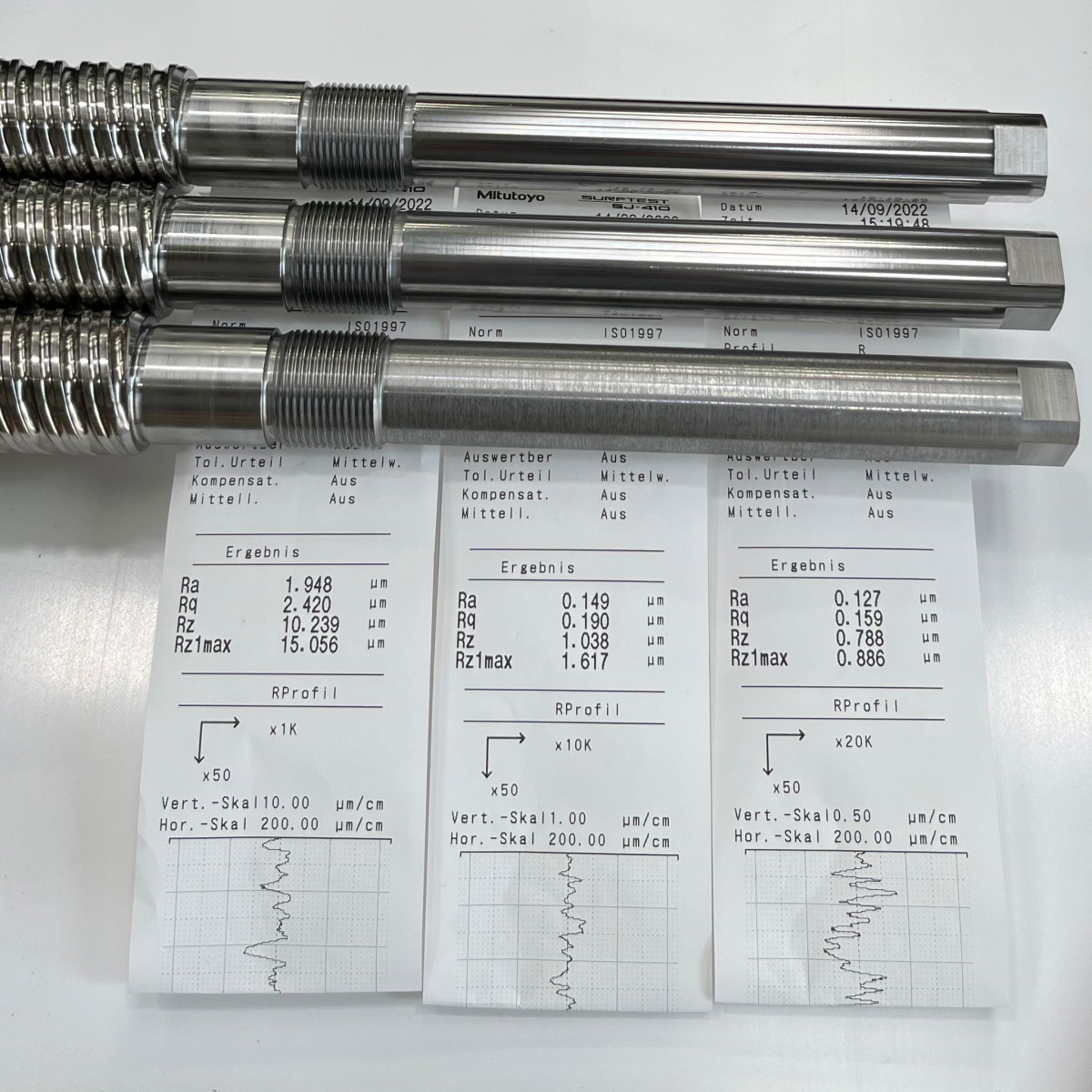

Das Erzeugen von spiegelglatten Oberflächen gehört zu den Feinbearbeitungsverfahren. In der Praxis weist keine Oberfläche ein ideal glattes Bild auf. Jede durch Spanen hergestellte Oberfläche weist eine charakteristische Struktur auf, die durch die Geometrie der Schneidwerkzeuge geprägt ist. Durch die Rotation entsteht ein Profil, das gleichmäßig periodisch ist und eine konstante Rauheit aufweist, wobei die Profilspitzen deutlich ausgeprägt sind. Wird die Oberfläche eines durch das Drehen hergestellten Werkstücks um ein Vielfaches vergrößert, ist ein wellenartiges Muster deutlich erkennbar.

Wird ein Werkstück durch das Schleifen erzeugt, entsteht ein ungleichmäßiges Profil, eine geringe Rauheit mit „Ausreißern“. Das kann unter Umständen zu höheren Walzkräften und höherem Verschleiß führen.

Bei der Analyse von der Oberflächenrauheit spielen verschiedene Gestaltabweichungen eine wichtige Rolle, die nach DIN 4760 klassifiziert werden. Die Abweichungen können sich in verschiedenen Formen auf der Oberfläche manifestieren, wie beispielsweise Veränderungen in der Form, Unebenheiten oder unterschiedliche Rauheitsgrade. Es können auch Abweichungen im Kristallgitter des Werkstoffs auftreten.

Das Ziel des Rollier-Verfahrens ist es, eine spiegelglatte Oberfläche mit maximaler Qualität zu erzeugen. Gleichzeitig sollen die Widerstandsfähigkeit und Härte des Werkstücks erhöht werden. Es hat Auswirkungen auf die Lebensdauer des Werkstücks und somit auf die Wirtschaftlichkeit.

Rollieren ist ein Verfahren, das ohne Spanabtragung auskommt und zur Glättung und Verfestigung von Werkstücken aus Metall oder anderen Materialien eingesetzt wird. Dabei wird eine oder mehrere Rollen mit einer Kraft, die senkrecht zur Lauffläche wirkt (Rollierkraft), auf das Werkstück aufgebracht. Während des Rollierprozesses wird durch die Rollen in der Kontaktzone eine Flächenpressung erzeugt, die sogenannte Hertzsche Pressung. An den betroffenen Stellen wird die Fließgrenze des Werkstoffs erreicht, wodurch das vorhandene Oberflächenprofil plastisch verformt und geebnet wird. Das Volumen des Werkstoffs, das verdrängt wird, fließt in die aufsteigenden Profiltäler. Die erzielte Maßänderung hängt von der Rauheit und Struktur der vorbereiteten Oberfläche ab. Beim Glätten wird die Walzkraft auf ein möglichst geringes Maß reduziert. Der Fokus liegt hierbei hauptsächlich auf der Optimierung der Oberflächenqualität. Durch diesen Prozess kommt es zu einer Veränderung des Spannungszustands in der Randschicht des Werkstücks. Diese Art der Folgebearbeitung stellt ein Feinbearbeitungsverfahren dar.

Das Erzeugen einer maximal glatten Oberfläche ist bei der Außenbearbeitung von Wellen und Konturen in unserer Linear-Fertigung möglich. Unabhängig von der Form können die Werkstücke geglättet und verfestigt werden.

Damit die extrem glatten Oberflächen beim Transport, Handling und Lagerung vor Beschädigungen und Korrosion geschützt werden, werden sie mit einer Schmelztauchmasse überzogen. Hier wird ein harter, Öl-ausschwitzender Kunststofffilm im Tauchverfahren aufgetragen.

Der Kunststoffilm ist geruchsfrei und hautunschädlich, es eignet sich somit besonders für den Einsatz in der Lebensmittebranche. Es ist volltransparent, schlagfest und zäh-elastisch. Metallsignierungen bleiben sichtbar und der Kunststoff ist leicht entfernbar. Nach dem Abziehen schützt ein dünn aufgetragener Ölfilm die bearbeitete Oberfläche.